不銹鋼換熱器管對成型有什么要求?

時間:09/24/2025 05:26:46不銹鋼換熱器管的成型要求主要圍繞 “保證傳熱效率、抗住腐蝕和壓力、適配后續裝配” 來定的,從原材料到成型工藝,再到最終的尺寸、表面和性能,每一步都有明確規矩,畢竟它要在冷熱交替、可能有腐蝕的環境里長期工作,成型差一點就可能漏液、傳熱慢,甚至斷管。

首先得從原材料源頭把好關,不是隨便一塊不銹鋼都能用來做換熱器管。材質得符合國標,比如常用的 304(06Cr19Ni10)、316L(022Cr17Ni12Mo2),得先做成分檢測,確保鉻、鎳、鉬這些關鍵元素含量達標(比如 316L 的鉬含量得在 2%-3%),不然抗腐蝕能力會打折扣。而且原材料的鋼板或鋼坯不能有夾層、裂紋這些缺陷,不然成型后管子里會藏著 “暗傷”,用著用著就裂了。另外,原材料的壁厚偏差要小,比如坯料厚度公差不能超過 ±0.1mm,不然后續拉拔或軋制時,管子壁厚會不均,薄的地方容易被壓力撐破,厚的地方又影響傳熱。

接著是成型工藝的核心要求,主要分無縫管和焊接管兩種,規矩不一樣。如果是無縫管,常用 “熱軋 + 冷拔” 或 “冷軋” 成型:熱軋時溫度要控制好(比如 304 不銹鋼熱軋溫度在 1100-1200℃),溫度太低管子拉不動,太高會讓材質變脆,還得保證軋制時的壓力均勻,不然管子會 “偏心”(一邊厚一邊薄),圓度也差;冷拔是為了細化尺寸,拔的時候要涂潤滑液,防止管子表面被拉傷,而且每次拔伸量不能太大(一般每次縮徑不超過 15%),不然管子會硬脆,得中間穿插 “退火處理”(加熱到 800-900℃保溫后冷卻),恢復韌性。如果是焊接管,關鍵在 “焊接質量”—— 得用氬弧焊(TIG 焊)這種能焊透且無渣的工藝,焊縫不能有氣孔、夾渣,更不能沒焊透,焊完后還得把焊縫處的 “焊筋” 磨平,不然內壁有凸起會阻礙流體流動,還容易結垢,影響傳熱;有些嚴一點的場景(比如食品級),焊完還要做 “焊縫探傷”(渦流檢測),確保內部沒缺陷。

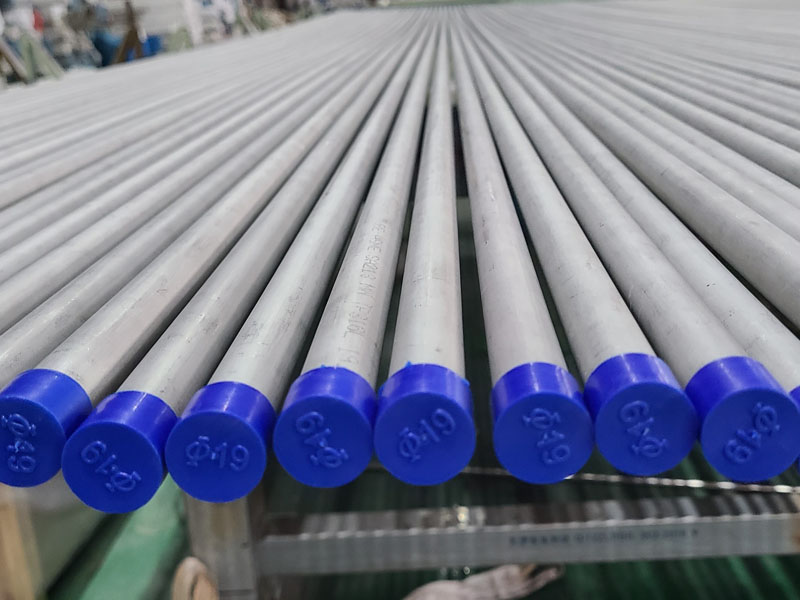

然后是尺寸精度的硬要求,差一點都不行。外徑方面,比如常用的 19mm、25mm 外徑的管子,公差一般控制在 ±0.1mm,要是外徑不準,后續穿進換熱器的管板孔時會有間隙,要么裝不進去,要么裝進去后密封不好漏液;壁厚公差更嚴,比如 2mm 壁厚的管子,公差通常在 ±0.15mm,壁厚不均會導致兩點問題:一是薄的地方強度不夠,高壓下容易爆管;二是厚的地方傳熱慢,影響整個換熱器的效率。長度也有要求,比如根據換熱器的管板間距,管子長度偏差要在 ±5mm 內,太長了裝不下,太短了兩頭接不上。還有 “直線度”,每米長度的彎曲度不能超過 1mm,不然穿管時管子會歪,甚至碰壞管板,還會讓管內流體流速不均,局部過熱。

再就是表面質量的細節要求,內外壁都得干凈光滑。內壁粗糙度一般要≤Ra1.6μm,嚴一點的(比如醫藥、食品用)要≤Ra0.8μm,因為粗糙度太高,流體里的雜質、水垢會粘在上面,時間長了形成 “垢層”,就像給管子穿了件 “棉襖”,熱量傳不出去;而且粗糙表面的凹坑里容易藏腐蝕介質,會加速管子生銹。外壁粗糙度雖然沒內壁嚴,但也不能有劃痕、氧化皮、麻點 —— 劃痕會成為 “腐蝕起點”,氧化皮在后續裝配時會脫落,可能堵塞管子。另外,表面不能有 “過酸洗” 的痕跡(比如表面發暗、有斑點),酸洗是為了去氧化皮,但洗過頭會讓管子表面的鉻含量降低,抗腐蝕能力會下降。

還有力學性能和耐腐蝕的隱性要求。成型后管子得做 “力學測試”,比如抗拉強度(304 得≥515MPa)、屈服強度(≥205MPa)、伸長率(≥40%),這些指標不夠的話,管子在高溫高壓下會變形甚至斷裂;有些高溫場景(比如鍋爐用)還得測 “蠕變性能”,確保長期高溫下不會慢慢拉長。耐腐蝕方面,成型后要做 “固溶處理”—— 把管子加熱到 1050-1100℃,讓鉻、鎳等元素均勻分布在鋼材里,然后快速水冷,這樣表面能形成致密的氧化膜(Cr?O?),抗腐蝕能力才夠;有些場景還得做 “鈍化處理”(用硝酸溶液浸泡),進一步強化這層保護膜,防止后續使用時生銹。

最后是管端的裝配要求,為后續安裝 “鋪路”。管子兩端要做 “平端面” 處理,端面和管子軸線得垂直(垂直度偏差≤0.1mm),不然和管板焊接時會有縫隙,焊不牢還漏液;有些還得做 “倒角”(比如倒 45° 角,倒角寬度 1-2mm),方便穿管時對準管板孔,也防止安裝時劃傷密封圈。如果是需要 “脹接”(不用焊接,靠脹管器把管子脹緊在管板上)的場景,管端還得做 “軟化處理”,讓管端韌性更好,脹接時不會裂。

總的來說,不銹鋼換熱器管的成型要求就是 “精、凈、韌、耐” 四個字:尺寸要精,表面要凈,力學性能要韌,耐腐蝕要夠 —— 只有這樣,管子裝到換熱器里,才能既高效傳熱,又能扛住壓力和腐蝕,用得久還不出安全問題。